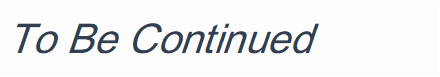

パーツフォーマSF50シリーズ紹介 第1回

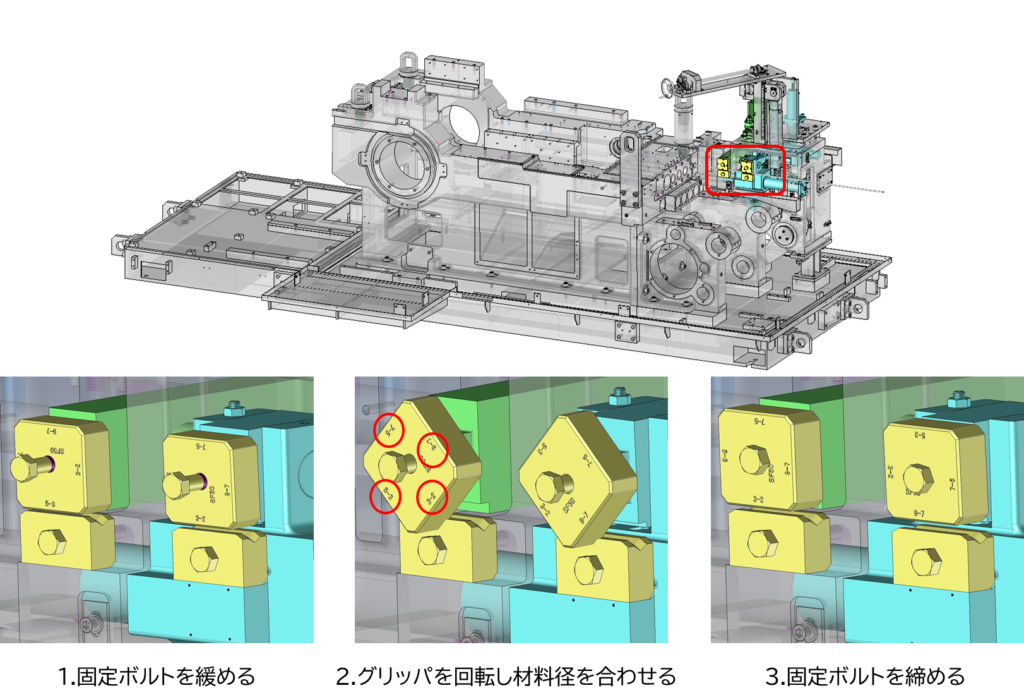

パーツフォーマSFシリーズ中、最小サイズのSF50-6/7にも、材料送り(ファインフィードシステム)、材料切断(ファインカッティングシステム)、圧造成形(ファインスライドシステム)の3つの「ファイン」機能と、ユニバーサルトランスファ機構を標準で装備しています。

近年急速に進展する脱炭素社会に向けた市場ニーズの変化や、電気自動車をはじめとする環境対応車に関する電子部品の需要拡大により、複雑形状の部品を高精度で成形が可能な小型パーツフォーマSF50の普及が進んでいます。 (※写真はSF50-7)

SF50-6/7の特長をシリーズでご紹介させて頂きます。第1回は、材料を送る「ファインフィードシステム」です。

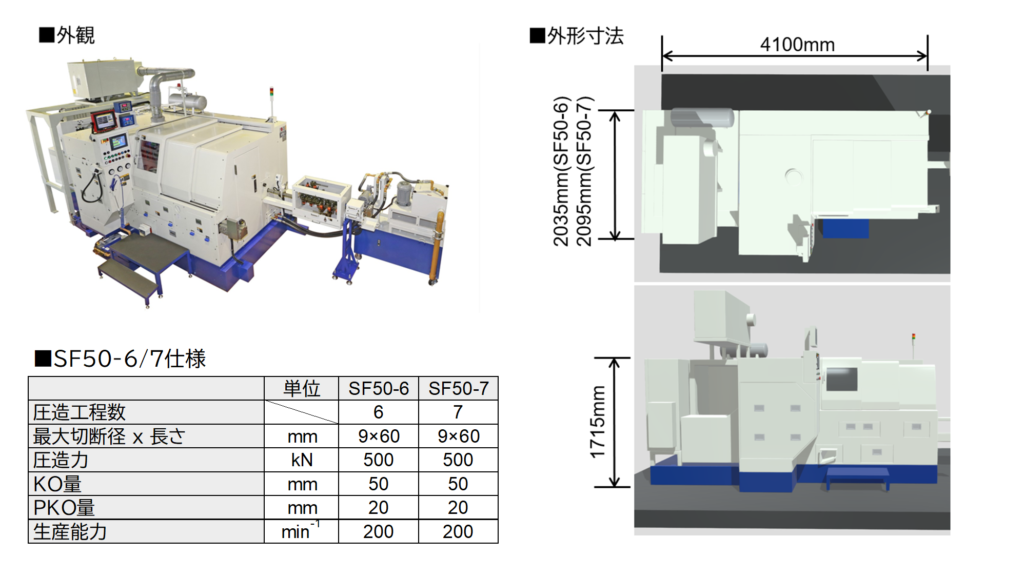

従来の材料送り機構(フィード機構)は、材料をローラでクランプし、ローラを回転して切断工程へ送り込みます。材料をストッパピンに押し当てて停止させるため、切断時に切断面とストッパピンがこすれて傷が発生することがあります。

一方、ファインフィードシステムは、材料をグリッパで掴み、グリッパの往復駆動により送り込まれます。送り長さはカム駆動によるグリッパの移動量で決めるため、移動量を設定し、可動式距離センサで毎ストローク測定します。材料に負荷がかからないため切断面にこすれ傷は発生せず、圧造製品の品質向上などに効果を発揮します。

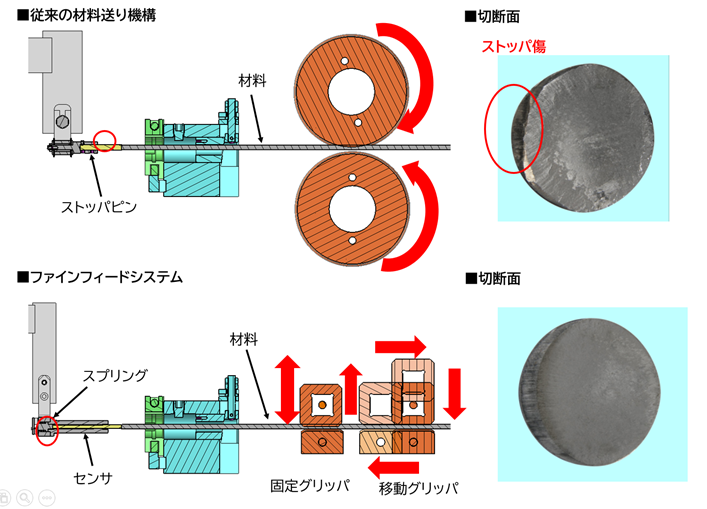

従来の材料送り機構の段取り作業では、材料の線径にあわせたローラを準備し交換作業をする必要がありました。ローラという重量物を手作業で交換するため、作業者の負担となっていました。 SF50-6/7は、ローラ交換作業を廃止。切断径の最大から最小まですべてをカバーするグリッパを材料の線径に合わせて回転して選択する方法を採用しています。重量物を持たずに作業できるだけでなく、線径に合わせたローラを製作する必要はありません。

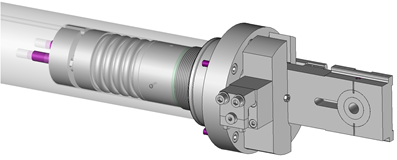

第1回は、 SF50-6/7の「ファインフィードシステム」をご紹介しました。次回は、「ファインカッティングシステム」をご紹介致します。